Fremstillingsprocessen for højkvalitets NdFeB-magneter

Højkvalitets neodym-jern-bor (NdFeB) magneter er i spidsen for moderne teknologisk innovation og muliggør højeffektiv ydeevne på tværs af en bred vifte af industrier. Disse magneter er værdsat for deres exceptionelle magnetiske egenskaber, herunder højenergiprodukt, stærk koercitivitet og forbedret termisk stabilitet. Fremstillingen af sådanne højtydende magneter er en sofistikeret og tæt kontrolleret proces, der kræver avanceret ekspertise og præcisionsteknik.

Mishma Industry (Shanghai) Co., Ltd. , en anerkendt leder inden for området, har mestret denne komplekse produktionsproces. Gennem anvendelse af banebrydende teknologi og streng kvalitetskontrol leverer virksomheden førsteklasses NdFeB-magneter, der er skræddersyet til at opfylde krævende industrielle krav.

1. Forberedelse af råmaterialer

Fundamentet for NdFeB-magneter af høj kvalitet begynder med omhyggelig udvælgelse af råmaterialer af høj renhed. Nøglekomponenter - neodym, jern, bor og udvalgte sjældne jordarter som dysprosium og praseodym - fremskaffes med streng opmærksomhed på kvalitet og konsistens. Disse elementer blandes i præcise proportioner for at danne en masterlegering. Dette trin er kritisk, da både renheden og den støkiometriske balance i legeringen direkte påvirker magnetens endelige ydeevneegenskaber.

2. Hurtig størkning (strimmelstøbning)

Når legeringen er fremstillet, gennemgår den hurtig størkning, en proces hvor den smeltede legering sprøjtes ud på et hurtigt roterende kobberhjul. Denne metode, kendt som båndstøbning, afkøler hurtigt legeringen for at danne tynde bånd med en finkornet mikrostruktur. Denne ultrahurtige afkøling minimerer dannelsen af uønskede faser og fremmer homogen elementfordeling, som begge er afgørende for at opnå høj magnetisk ydeevne i senere stadier.

3. Hydrogennedbrydning og pulverforarbejdning

De støbte bånd udsættes derefter for hydrogennedbrydning. I denne proces udsættes båndene for en hydrogenatmosfære, hvilket får materialet til at blive sprødt gennem hydrogenabsorption. Dette letter den mekaniske nedbrydning af båndene til groft pulver. Derefter fjerner en dehydrogeneringsproces den absorberede hydrogen, hvilket giver et pulver med den nødvendige partikelstørrelse og morfologi. Dette trin er afgørende for at sikre ensartet komprimering og optimal mikrostruktur i det færdige produkt.

4. Magnetisk justering og komprimering

De dehydrogenerede pulvere justeres i et stærkt eksternt magnetfelt, der orienterer de magnetiske domæner i en foretrukken retning. Denne justering er nøglen til at opnå høj remanens og energitæthed. Når pulverne er justeret, komprimeres de til deres tilsigtede former ved hjælp af højtryksisostatiske eller aksiale presseteknikker. Præcision under komprimeringen sikrer ensartet partikeljustering og -tæthed, som begge er afgørende for at maksimere magnetiske egenskaber og mekanisk integritet.

5. Sintring og eftervarmebehandling

De komprimerede grønne legemer sintres derefter ved høje temperaturer, typisk mellem 1000 °C og 1200 °C. Denne proces tillader atomer at diffundere og korngrænser at dannes, hvilket resulterer i en tæt, fast magnet. Sintringsparametrene - temperatur, tid og atmosfære - kontrolleres omhyggeligt for at optimere magnetisk ydeevne og mekanisk styrke. Efter sintring gennemgår magneterne ofte varmebehandlinger såsom ældning eller temperering, hvilket yderligere stabiliserer mikrostrukturen og forbedrer koercitiviteten.

6. Maskinbearbejdning og overfladebehandling

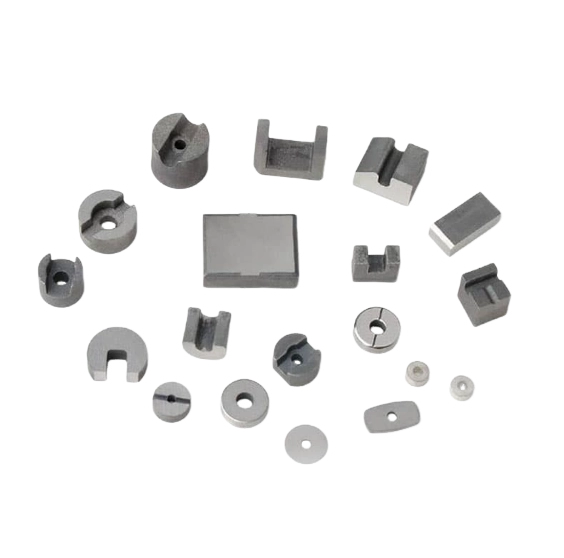

Efter sintring kan magneterne præcisionsbearbejdes for at opfylde nøjagtige dimensionsspecifikationer, især for komponenter, der anvendes i motorer, sensorer eller medicinsk udstyr. Bearbejdningsteknikker omfatter slibning, skæring og EDM (elektrisk udladningsbearbejdning), afhængigt af den ønskede form og tolerancer.

For at beskytte magneterne mod korrosion og mekanisk slid anvendes en række overfladebehandlinger. Almindelige belægninger omfatter nikkel, epoxy eller parylen, valgt ud fra anvendelsens miljøkrav. Disse belægninger er afgørende for at sikre magneternes langsigtede holdbarhed og kemiske stabilitet under barske driftsforhold.

Fremstillingen af NdFeB-magneter af høj kvalitet er en flertrinsproces med høj præcision, der integrerer materialevidenskab, avanceret fremstilling og streng kvalitetskontrol. Fra udvælgelse af råmaterialer til den endelige overfladebehandling spiller hvert trin en afgørende rolle i at bestemme magnetens ydeevne, pålidelighed og levetid.

Mishma Industry (Shanghai) Co., Ltd. er på forkant med denne branche og leverer NdFeB magnetiske løsninger i verdensklasse til krævende applikationer såsom elbiler, vindmøller, luftfartssystemer, industriel automation og meget mere. Ved at kombinere teknisk innovation med dybdegående brancheerfaring sikrer Mishma, at deres magneter opfylder de udviklende behov hos globale teknologiledere – i dag og i fremtiden.